Płytki krzemowe są kamieniem węgielnym materiałów półprzewodnikowych. Najpierw przekształca się je w pręty krzemowe poprzez wyciąganie pojedynczych kryształów, a następnie tnie i wytwarza. Ponieważ liczba elektronów walencyjnych atomów krzemu wynosi 4, a liczba porządkowa jest umiarkowana, krzem ma specjalne właściwości fizyczne i chemiczne i może być stosowany w chemii, fotowoltaice, chipach i innych dziedzinach. Zwłaszcza w dziedzinie chipów półprzewodnikowe właściwości krzemu sprawiają, że jest on kamieniem węgielnym chipów. W dziedzinie fotowoltaiki można go wykorzystać do wytwarzania energii słonecznej. Ponadto krzem stanowi 25,8% skorupy ziemskiej. Jest stosunkowo wygodny w wydobywaniu i ma duże możliwości recyklingu, więc cena jest niska, co dodatkowo zwiększa zakres zastosowań krzemu.

1. Krzem – kamień węgielny materiałów chipowych Materiały krzemowe dzielą się na krzem monokrystaliczny i krzem polikrystaliczny ze względu na inny układ komórek elementarnych. Największą różnicą między krzemem monokrystalicznym a krzemem polikrystalicznym jest to, że układ komórek elementarnych krzemu monokrystalicznego jest uporządkowany, podczas gdy krzem polikrystaliczny jest nieuporządkowany. Jeśli chodzi o metody produkcji, krzem polikrystaliczny wytwarza się zazwyczaj poprzez bezpośrednie wlewanie materiału krzemowego do tygla w celu jego stopienia, a następnie ochłodzenia. Krzem monokrystaliczny formuje się w krystaliczny pręt poprzez wyciągnięcie pojedynczego kryształu (metoda Czochralskiego). Pod względem właściwości fizycznych charakterystyka obu rodzajów krzemu jest zupełnie inna. Krzem monokrystaliczny ma silną przewodność elektryczną i wysoką wydajność konwersji fotoelektrycznej. Sprawność konwersji fotoelektrycznej krzemu monokrystalicznego wynosi na ogół około 17% do 25%, podczas gdy wydajność krzemu polikrystalicznego wynosi poniżej 15%.

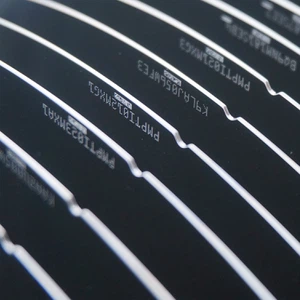

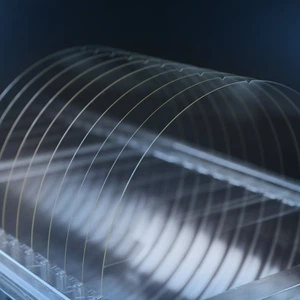

▲Półprzewodnikowe płytki krzemowe i fotowoltaiczne płytki krzemowe

▲ Struktura komórek elementarnych z pojedynczego kryształu krzemu

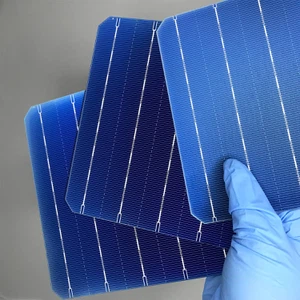

Fotowoltaiczne płytki krzemowe:Ze względu na efekt fotoelektryczny i oczywiste zalety krzemu monokrystalicznego ludzie używają płytek krzemowych do dokończenia konwersji energii słonecznej na energię elektryczną. W polu fotowoltaicznym powszechnie stosuje się kwadratowe monokrystaliczne ogniwa krzemowe z zaokrąglonymi narożnikami. Stosuje się również tańsze płytki z krzemu polikrystalicznego, ale wydajność konwersji jest niższa.

▲ Przód i tył monokrystalicznego ogniwa krzemowego

▲ Ogniwo z krzemu polikrystalicznego z przodu i z tyłu

Ponieważ fotowoltaiczne płytki krzemowe mają niskie wymagania dotyczące parametrów, takich jak czystość i wypaczenia, proces produkcji jest stosunkowo prosty. Biorąc za przykład monokrystaliczne ogniwa krzemowe, pierwszym krokiem jest cięcie i zaokrąglanie. Najpierw pokrój pręt z monokrystalicznego krzemu na kwadratowe pręty zgodnie z wymaganiami dotyczącymi rozmiaru, a następnie zaokrąglij cztery rogi kwadratowych prętów. Drugim etapem jest trawienie, które ma głównie na celu usunięcie zanieczyszczeń powierzchniowych z monokrystalicznych prętów kwadratowych. Trzeci krok to krojenie. Najpierw przyklej oczyszczone kwadratowe pręty do płyty roboczej. Następnie na krajalnicę nakładamy płytę roboczą i wycinamy ją według zadanych parametrów procesu. Na koniec wyczyść monokrystaliczne płytki krzemowe i monitoruj gładkość powierzchni, rezystywność i inne parametry.

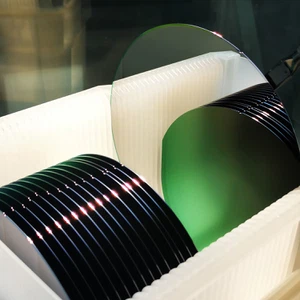

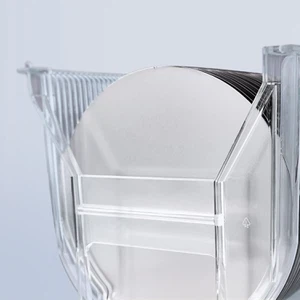

Półprzewodnikowe płytki krzemowe:Półprzewodnikowe płytki krzemowe mają wyższe wymagania niż fotowoltaiczne płytki krzemowe. Po pierwsze, wszystkie płytki krzemowe stosowane w przemyśle półprzewodników są krzemem monokrystalicznym, aby zapewnić takie same właściwości elektryczne w każdym położeniu płytki krzemowej. Pod względem kształtu i rozmiaru fotowoltaiczne monokrystaliczne płytki krzemowe są kwadratowe, głównie o długości boków 125 mm, 150 mm i 156 mm. Monokrystaliczne płytki krzemowe stosowane w półprzewodnikach są okrągłe i mają średnicę 150 mm (wafle6-calowe), 200 mm (wafle8-calowe) i 300 mm (wafle12-calowe). Pod względem czystości wymagana czystość monokrystalicznych płytek krzemowych stosowanych w fotowoltaice wynosi od 4N-6N (99,99%-99.9999%), ale wymagana czystość monokrystalicznych płytek krzemowych stosowanych w półprzewodnikach wynosi około 9N (99,9999999%)-11N (99,999999999%), a minimalne wymagania dotyczące czystości są 1000 razy większe niż w przypadku monokrystalicznych płytek krzemowych stosowanych w fotowoltaice. Pod względem wyglądu płaskość powierzchni, gładkość i czystość płytek krzemowych stosowanych w półprzewodnikach są wyższe niż w przypadku płytek krzemowych stosowanych w fotowoltaice. Czystość to największa różnica między monokrystalicznymi płytkami krzemowymi stosowanymi w fotowoltaice a monokrystalicznymi płytkami krzemowymi stosowanymi w półprzewodnikach.

▲ Proces produkcji półprzewodnikowych płytek krzemowych

Rozwój prawa Moore'a polega na rozwoju płytek krzemowych. Ponieważ półprzewodnikowe płytki krzemowe są okrągłe, półprzewodnikowe płytki krzemowe nazywane są również „płytkami krzemowymi” lub „płytkami”. Płytki są „podłożem” do produkcji chipów i na tym „podłożu” produkowane są wszystkie chipy. W historii rozwoju półprzewodnikowych płytek krzemowych można wyróżnić dwa główne kierunki: wielkość i struktura.

Pod względem wielkości ścieżka rozwoju płytek krzemowych staje się coraz szersza: na wczesnym etapie rozwoju układów scalonych stosowano płytki 0.75-calowe. Zwiększenie powierzchni płytki i liczby żetonów na pojedynczym waflu może obniżyć koszty. Około 1965 roku, wraz z wprowadzeniem prawa Moore'a, zarówno technologia układów scalonych, jak i płytki krzemowe zapoczątkowały okres szybkiego rozwoju. Płytki krzemowe przeszły przez węzły 4-calowe, 6-calowe, 8-calowe i 12-calowe. Ponieważ Intel i IBM wspólnie opracowały w 2001 roku technologię 12-calowych płytek krzemowych, obecnie głównym nurtem są 12-calowe płytki krzemowe, które stanowią około 70%, ale 18-calowe (450 mm) płytki mają zostało umieszczone w porządku obrad.

▲Parametry różnych rozmiarów płytek

▲Rozwój rozmiaru płytek krzemowych

Pod względem struktury kierunek rozwoju płytek krzemowych staje się coraz bardziej złożony: na wczesnym etapie rozwoju układu scalonego istniał tylko jeden rodzaj układu logicznego, ale wraz ze wzrostem liczby scenariuszy zastosowań, układów logicznych, urządzeń zasilających , chipy analogowe, mieszane chipy analogowe i cyfrowe, chipy pamięci flash/DRAM, chipy częstotliwości radiowej itp. pojawiały się jeden po drugim, powodując, że płytki krzemowe mają różne formy strukturalne. Obecnie istnieją głównie trzy typy:

PW (Opłatek Polski):polerowany wafel. Płytki krzemowe cięte bezpośrednio po wyciągnięciu monokryształów nie są idealnie gładkie ani wypaczone, dlatego należy je najpierw wypolerować. Metoda ta jest jednocześnie najbardziej prymitywną metodą obróbki płytek krzemowych.

AW (wafel wyżarzany):Wafel wyżarzany. Wraz z ciągłym rozwojem technologii procesowej i ciągłym zmniejszaniem rozmiarów elementów tranzystorów, stopniowo ujawniają się wady polerowanych płytek, takie jak lokalne defekty sieci na powierzchni płytek krzemowych i wysoka zawartość tlenu na powierzchni płytek krzemowych. Aby rozwiązać te problemy, opracowano technologię płytek wyżarzanych. Po wypolerowaniu płytkę krzemową umieszcza się w rurze pieca wypełnionej gazem obojętnym (zwykle argonem) w celu wyżarzania w wysokiej temperaturze. Może to nie tylko naprawić defekty sieci na powierzchni płytki krzemowej, ale także zmniejszyć zawartość tlenu na powierzchni.

EW (wafel epitaksyjny):epitaksjalny wafel krzemowy. Wraz z coraz większą liczbą zastosowań układów scalonych standardowe płytki krzemowe produkowane przez fabryki płytek krzemowych nie są już w stanie spełniać wymagań niektórych produktów pod względem właściwości elektrycznych. Jednocześnie defekty siatki zredukowane przez wyżarzanie termiczne nie są w stanie sprostać coraz mniejszym wymaganiom w zakresie szerokości linii. Doprowadziło to do pojawienia się epitaksjalnych płytek krzemowych. Typową warstwą epitaksjalną jest cienka warstwa krzemu. Warstwa cienkiej folii krzemowej jest hodowana na bazie oryginalnej płytki krzemowej przy użyciu technologii osadzania cienkowarstwowego. Ponieważ podłoże krzemowe występuje jako kryształ zaszczepiający w epitaksji krzemu, wzrost warstwy epitaksjalnej będzie replikował strukturę krystaliczną płytki krzemowej. Ponieważ płytka krzemowa jako podłoże jest monokryształem, warstwa epitaksjalna również jest monokryształem. Jednakże, ponieważ nie jest on polerowany, defekty sieciowe na powierzchni płytki krzemowej po naroście mogą zostać zredukowane do bardzo niskiego poziomu.

Wskaźniki techniczne epitaksji obejmują głównie grubość warstwy epitaksjalnej i jej jednorodność, jednorodność rezystywności, kontrolę metalu korpusu, kontrolę cząstek, błędy układania, dyslokacje i inną kontrolę defektów. Na tym etapie osiągnięto wysoką jakość epitaksjalnych płytek krzemowych poprzez optymalizację temperatury reakcji epitaksji, szybkości przepływu gazu epitaksyjnego oraz gradientów temperatury środkowej i krawędziowej. Ze względu na różne produkty i potrzebę ulepszeń technologicznych proces epitaksjalny jest stale optymalizowany w celu osiągnięcia wysokiej jakości epitaksjalnych płytek krzemowych.

Ponadto obecna technologia umożliwia generowanie warstw epitaksjalnych z elementami domieszkującymi oporność i stężeniami domieszkowania innymi niż w oryginalnej płytce krzemowej, co ułatwia kontrolowanie właściwości elektrycznych wyhodowanej płytki krzemowej. Na przykład warstwę epitaksjalnej krzemu typu N można wygenerować na płytce krzemowej typu P, tworząc w ten sposób domieszkowane złącze PN o niskim stężeniu, które może zoptymalizować napięcie przebicia i zmniejszyć efekt zatrzasku w późniejszej produkcji chipów. Grubość warstwy epitaksjalnej zasadniczo zmienia się w zależności od scenariusza użytkowania. Ogólnie rzecz biorąc, grubość układu logicznego wynosi około 0,5 mikronów do 5 mikronów, a grubość urządzenia zasilającego wynosi około 50 mikronów do 100 mikronów, ponieważ musi on wytrzymać wysokie napięcie.

▲ Proces wzrostu epitaksjalnych płytek krzemowych

▲Różne domieszkowanie płytek epitaksjalnych

SW (wafel SOI):SOI oznacza silikon na izolatorze. Płytki krzemowe SOI są często stosowane w układach front-end RF ze względu na ich zalety, takie jak mała pojemność pasożytnicza, mały efekt krótkiego kanału, wysoka gęstość dziedziczenia, duża prędkość, niskie zużycie energii, a zwłaszcza niski poziom szumów podłoża.

▲ Zwykła struktura krzemu MOS

▲ Struktura MOS płytki krzemowej SOI

Istnieją cztery główne metody wytwarzania płytek krzemowych SOI:Technologia SIMOX, technologia klejenia, technologia Sim-bond i technologia Smart-CutTM; Zasada działania płytek krzemowych SOI jest stosunkowo prosta, a głównym celem jest dodanie warstwy izolacyjnej (zazwyczaj głównie dwutlenku krzemu SiO2) na środku podłoża.

▲Cztery technologie wytwarzania płytek SOI

Z punktu widzenia parametrów użytkowych technologia Smart-CutTM jest najdoskonalszą wydajnością w obecnej technologii produkcji płytek krzemowych SOI. Wydajność technologii Simbond nie różni się zbytnio od technologii Smart-Cut, jednak pod względem grubości wierzchniego krzemu, wafel krzemowy SOI wytwarzany technologią Smart-Cut jest cieńszy, a z punktu widzenia kosztów produkcji Smart -Technologia cięcia umożliwia ponowne wykorzystanie płytek krzemowych. W przypadku przyszłej produkcji masowej technologia Smart-Cut ma więcej zalet kosztowych, dlatego obecnie branża ogólnie uznaje technologię Smart-Cut za przyszły kierunek rozwoju płytek krzemowych SOI.

▲ Porównanie wydajności różnych technologii produkcji płytek SOI

Technologia SIMOX: SIMOX oznacza separację przez wszczepiony tlen. Atomy tlenu są wtryskiwane do płytki, a następnie wyżarzane w wysokiej temperaturze w celu reakcji z otaczającymi atomami krzemu, tworząc warstwę dwutlenku krzemu. Trudność tej technologii polega na kontrolowaniu głębokości i grubości implantacji jonów tlenu. Ma wysokie wymagania dotyczące technologii implantacji jonów.

Technologia łączenia: Technologia łączenia nazywana jest również technologią łączenia. Płytki krzemowe SOI wykonane metodą klejenia nazywane są również Bonded SOI lub w skrócie BSOI. Technologia łączenia wymaga dwóch zwykłych płytek krzemowych, z których jeden jest hodowany z warstwą tlenku (SiO2), a następnie łączony z innym źródłem krzemu. Połączenie stanowi warstwa tlenku. Na koniec jest szlifowany i polerowany do żądanej głębokości zakopanej warstwy (SiO2). Ponieważ technologia łączenia jest prostsza niż technologia implantacji jonów, większość płytek krzemowych SOI jest obecnie wytwarzana przy użyciu technologii łączenia.

▲Krzem na izolatorze

▲ Metoda łączenia płytek w celu utworzenia krzemu na izolatorze

Technologia Sim-bond:technologia łączenia metodą wtrysku tlenu. Technologia Sim-bond to połączenie technologii SIMOX i bond. Zaletą jest to, że grubość zakopanej warstwy tlenku można kontrolować z dużą precyzją. Pierwszy etap polega na wstrzyknięciu jonów tlenu do płytki krzemowej, następnie wyżarzaniu w wysokiej temperaturze w celu utworzenia warstwy tlenku, a następnie uformowaniu warstwy tlenku SiO2 na powierzchni płytki krzemowej. Drugim krokiem jest połączenie płytki krzemowej z inną płytką. Następnie wyżarzaj w wysokiej temperaturze, aby utworzyć idealną powierzchnię łączącą. Trzecim krokiem jest proces rozcieńczania. Rozcieńczanie odbywa się w technologii CMP, lecz w odróżnieniu od technologii bond, sim-bond posiada warstwę samozaporową, która automatycznie zatrzyma się w momencie zeszlifowania do warstwy SiO2. Następnie warstwę SiO2 usuwa się poprzez trawienie. Ostatnim krokiem jest polerowanie.

Technologia inteligentnego cięcia:inteligentna technologia peelingu. Technologia Smart-Cut jest rozwinięciem technologii klejenia. Pierwszym krokiem jest utlenienie płytki i wytworzenie SiO2 o stałej grubości na powierzchni płytki. Drugi etap polega na zastosowaniu technologii implantacji jonów w celu wstrzyknięcia jonów wodoru na ustaloną głębokość płytki. Trzecim krokiem jest połączenie kolejnego wafla z utlenionym waflem. Czwarty etap polega na zastosowaniu technologii wyżarzania termicznego w niskiej temperaturze w celu utworzenia pęcherzyków z jonami wodoru, co powoduje odklejenie się części płytki krzemowej. Następnie stosuje się technologię wyżarzania termicznego w wysokiej temperaturze w celu zwiększenia siły wiązania. Piąty krok polega na spłaszczeniu powierzchni krzemu. Technologia ta jest uznawana na arenie międzynarodowej za kierunek rozwoju technologii SOI. Grubość zakopanej warstwy tlenku jest całkowicie określona przez głębokość implantacji jonów wodorowych, która jest dokładniejsza. Ponadto obrany wafel można wykorzystać ponownie, co znacznie obniża jego koszt.

▲ Metoda wiązania SIM w celu utworzenia krzemu na izolatorze

▲ Metoda inteligentnego cięcia w celu utworzenia krzemu na izolatorze

2. Technologia wytwarzania wysokobarierowego. 1. Technologia wytwarzania

Surowcem do produkcji płytek krzemowych jest kwarc, zwany powszechnie piaskiem, który można wydobywać bezpośrednio w naturze. Proces produkcji płytek można przeprowadzić w kilku etapach: głównie odtlenianie i oczyszczanie, rafinacja polikrzemu, monokrystalicznych wlewków krzemu (pręty krzemu), walcowanie, cięcie płytek, polerowanie płytek, wyżarzanie, testowanie, pakowanie i inne etapy.

▲ Proces produkcji płytek półprzewodnikowych CZ (Czochralski).

▲ Schemat monokryształu CZ Farad

Odtlenianie i oczyszczanie:Pierwszym krokiem w produkcji płytek krzemowych jest odtlenienie i oczyszczenie rudy kwarcu. Główne procesy obejmują sortowanie, separację magnetyczną, flotację, odgazowanie w wysokiej temperaturze itp. Z rudy usuwane są główne zanieczyszczenia żelazem i aluminium.

Rafinacja polikrzemu:Po otrzymaniu stosunkowo czystego SiO2, w wyniku reakcji chemicznych powstaje monokrystaliczny krzem. Główną reakcją jest SiO2+C → Si+CO. Po zakończeniu reakcji CO bezpośrednio odparowuje, pozostawiając jedynie kryształy krzemu. W tej chwili krzem jest krzemem polikrystalicznym i jest to krzem surowy, zawierający wiele zanieczyszczeń. W celu odfiltrowania nadmiaru zanieczyszczeń uzyskany surowy krzem należy trawić. Powszechnie stosowanymi kwasami są kwas solny (HCl), kwas siarkowy (H2SO4) itp. Zawartość krzemu po namoczeniu w kwasie zazwyczaj przekracza 99,7%. Podczas procesu trawienia żelazo, aluminium i inne pierwiastki są również rozpuszczane w kwasie i odfiltrowywane. Jednakże krzem reaguje również z kwasem, tworząc SiHCl3 (trichlorosilan) lub SiCl4 (tetrachlorek krzemu). Jednakże obie substancje są w stanie gazowym, więc po wytrawieniu pierwotne zanieczyszczenia, takie jak żelazo i aluminium, zostały rozpuszczone w kwasie, natomiast krzem stał się gazowy. Na koniec gazowy SiHCl3 lub SiCl4 o wysokiej czystości redukuje się wodorem, uzyskując krzem polikrystaliczny o wysokiej czystości.

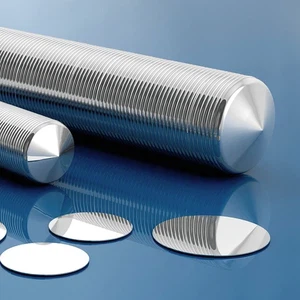

Metoda CZ pozwala uzyskać monokrystaliczny krzem:płytki krzemowe są stosowane głównie w układach logicznych i pamięci, a ich udział w rynku wynosi około 95%; Metoda CZ wywodzi się z ciągnienia przez Czochralskiego cienkich włókien ze stopionego metalu w 1918 roku, dlatego nazywana jest także metodą CZ. Jest to obecnie główna technologia uprawy monokrystalicznego krzemu. Główny proces polega na umieszczeniu krzemu polikrystalicznego w tyglu, podgrzaniu go w celu stopienia, a następnie zaciśnięciu monokrystalicznego kryształu zaszczepiającego krzemu i zawieszeniu go nad tyglem. Ciągnąc go w pionie, jeden koniec wkłada się do stopionego materiału, aż się roztopi, a następnie powoli obraca się go i ciągnie do góry. W ten sposób granica między cieczą a ciałem stałym będzie stopniowo kondensować, tworząc pojedynczy kryształ. Ponieważ cały proces można uznać za proces replikacji kryształu zaszczepiającego, wytworzony kryształ krzemu jest krzemem monokrystalicznym. Ponadto domieszkowanie płytki odbywa się także w procesie wyciągania monokryształu, najczęściej w fazie ciekłej i domieszkowaniu w fazie gazowej. Domieszkowanie w fazie ciekłej oznacza dodanie do tygla pierwiastków typu P lub N. Podczas procesu wyciągania monokryształów pierwiastki te można bezpośrednio wciągnąć do krzemowego pręta.

▲ Metoda monokrystaliczna CZ Faradaya

▲ Pręt krzemowy po wyciągnięciu monokryształu

Walcowanie średnicy:Ponieważ trudno jest kontrolować średnicę monokrystalicznego pręta krzemowego podczas procesu wyciągania monokryształu, w celu uzyskania pręta krzemowego o standardowej średnicy, np. 6 cali, 8 cali, 12 cali itp. Po wyciągnięciu monokryształ, średnica wlewka krzemu zostanie zwinięta. Powierzchnia pręta krzemowego po walcowaniu jest gładka, a błąd wymiarowy jest mniejszy.

Fazowanie skrawania:Po uzyskaniu wlewka krzemowego wafel jest cięty. Wlewek krzemowy umieszczany jest na nieruchomej maszynie tnącej i cięty zgodnie z ustawionym programem cięcia. Ponieważ grubość płytki krzemowej jest niewielka, krawędź ciętej płytki krzemowej jest bardzo ostra. Celem fazowania jest uzyskanie gładkiej krawędzi. Sfazowana płytka krzemowa ma mniejsze naprężenie środkowe, co sprawia, że jest solidniejsza i niełatwa do złamania w przyszłej produkcji chipów.

Polerowanie:Głównym celem polerowania jest uzyskanie gładszej, płaskiej i wolnej od uszkodzeń powierzchni wafla oraz zapewnienie jednakowej grubości każdego wafla.

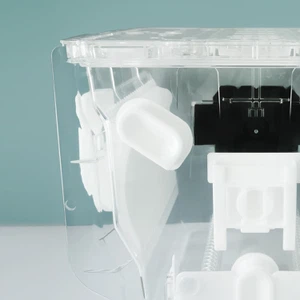

Opakowanie testowe:Po otrzymaniu wypolerowanej płytki krzemowej należy zbadać właściwości elektryczne płytki krzemowej, takie jak rezystywność i inne parametry. Większość fabryk płytek krzemowych oferuje usługi w zakresie płytek epitaksjalnych. Jeśli potrzebne są płytki epitaksjalne, zostanie przeprowadzony wzrost płytek epitaksjalnych. Jeśli płytka epitaksjalna nie jest potrzebna, zostanie zapakowana i wysłana do innych fabryk płytek epitaksjalnych lub fabryk płytek.

Metoda topienia strefowego (FZ):Płytki krzemowe wytwarzane tą metodą stosowane są głównie w niektórych układach zasilających, a ich udział w rynku wynosi około 4%; Płytki krzemowe wykonane metodą FZ (metoda topienia strefowego) stosowane są głównie jako urządzenia zasilające. Rozmiar płytek krzemowych wynosi głównie 8 cali i 6 cali. Obecnie około 15% płytek krzemowych wytwarza się metodą topienia strefowego. W porównaniu z płytkami krzemowymi wykonanymi metodą CZ, największą cechą metody FZ jest to, że ma ona stosunkowo wysoką rezystywność, wyższą czystość i może wytrzymać wysokie napięcie, ale trudno jest wykonać płytki o dużych rozmiarach, a właściwości mechaniczne są słabe, dlatego jest często używany do płytek krzemowych urządzeń zasilających i rzadko jest stosowany w układach scalonych.

Istnieją trzy etapy wytwarzania prętów z monokrystalicznego krzemu metodą topienia strefowego:

1. Podgrzej krzem polikrystaliczny, skontaktuj się z kryształem zaszczepiającym i obróć w dół, aby wyciągnąć monokryształ. W komorze pieca w atmosferze próżni lub gazu obojętnego użyj pola elektrycznego do podgrzania pręta z krzemu polikrystalicznego, aż krzem polikrystaliczny w ogrzewanym obszarze stopi się, tworząc strefę stopioną.

2. Skontaktuj się ze stopioną strefą z kryształem zaszczepiającym i stop go.

3. Przesuwając pozycję ogrzewania polem elektrycznym, stopiona strefa polikrzemu przesuwa się w sposób ciągły w górę, podczas gdy kryształ zaszczepiający powoli obraca się i rozciąga w dół, stopniowo tworząc monokrystaliczny pręt krzemu. Ponieważ w metodzie topienia strefowego nie wykorzystuje się tygla, unika się wielu źródeł zanieczyszczeń, a monokryształ wyciągany metodą topienia strefowego charakteryzuje się wysoką czystością.

▲ Struktura przestrzenna pojedynczego kryształu FZ Farad

▲Schemat ciągnięcia monokryształu FZ

2. Koszt produkcji

Półprzewodnikowe płytki krzemowe mają wyższe wymagania dotyczące czystości i właściwości elektrycznych niż nowe płytki krzemowe energetyczne, dlatego w procesie produkcyjnym wymagana jest większa liczba etapów oczyszczania i dostarczania surowców, co skutkuje bardziej zróżnicowanym asortymentem surowców produkcyjnych. Dlatego część kosztów materiału krzemowego jest stosunkowo zmniejszona, ale część kosztów produkcji zostanie stosunkowo zwiększona.

W przypadku półprzewodnikowych płytek krzemowych koszt surowców jest głównym kosztem i stanowi około 47% głównych kosztów biznesowych. Drugą pozycję stanowią koszty produkcji, które stanowią około 38,6%. Podobnie jak przemysł produkcji półprzewodników, przemysł płytek krzemowych jest branżą kapitałochłonną o dużym zapotrzebowaniu na inwestycje w środki trwałe, które będą generować wysokie koszty produkcji ze względu na amortyzację środków trwałych, takich jak maszyny i urządzenia. Wreszcie bezpośrednie koszty pracy stanowią około 14,4%.

Wśród kosztów surowców do produkcji płytek krzemowych głównym surowcem jest polikrzem, stanowiący około 30,7%. Na drugim miejscu znajdują się materiały opakowaniowe, stanowiące około 17,0%. Ponieważ półprzewodnikowe płytki krzemowe mają wysokie wymagania dotyczące czystości i próżni, zwłaszcza w przypadku płytek krzemowych, które łatwo ulegają utlenieniu, wymagania dotyczące opakowania są znacznie wyższe niż te w przypadku nowych płytek krzemowych do wytwarzania energii. Dlatego w strukturze kosztów duży udział mają materiały opakowaniowe. Tygle kwarcowe stanowią około 8,7% kosztów surowca. Tygiel kwarcowy stosowany do produkcji półprzewodnikowych płytek krzemowych jest również tyglem jednorazowego użytku, ale właściwości fizyczne i termiczne tygla są bardziej wymagające. Płyn polerski, tarcza szlifierska i nakładka polerska stanowią łącznie 13,8% i są stosowane głównie w procesie polerowania płytek krzemowych.

▲Struktura kosztów operacyjnych branży krzemowej w 2018 roku

▲Skład surowcowy przemysłu krzemowego w 2018 roku

Koszty wody i energii elektrycznej stanowią około 15% kosztów produkcji: W kosztach produkcji całkowite koszty wody i energii elektrycznej stanowią około 15% całkowitych kosztów produkcji, z czego koszty energii elektrycznej stanowią około 11,4%, a koszty wody około 3,4%. W analogicznych kwotach, zgodnie z danymi finansowymi Silicon Industry Group za 2018 rok, całkowity koszt kosztów energii elektrycznej i wody jest równy kosztowi materiałów opakowaniowych, stanowiących około połowę materiału polikrzemowego. Koszt energii elektrycznej jest nieco wyższy niż w przypadku tygli kwarcowych o około 20%.

▲Udział kosztów produkcji przemysłu krzemowego w 2018 roku

▲ Częściowa struktura kosztów Silicon Industry Group w 2018 r. (jednostka: 10,000 juanów)

3, Cztery bariery w produkcji płytek krzemowych

Bariery dla płytek krzemowych są stosunkowo wysokie, szczególnie w przypadku płytek krzemowych półprzewodników. Istnieją cztery główne bariery: bariery techniczne, bariery certyfikacyjne, bariery sprzętowe i bariery kapitałowe.

▲ Główne bariery w branży produkcji płytek krzemowych

Bariery techniczne:Wskaźniki techniczne płytek krzemowych są stosunkowo duże. Oprócz typowego rozmiaru, grubości polerowania itp., płytki krzemowe mają również wypaczenia, rezystywność, krzywiznę itp. Jeśli chodzi o popularne płytki krzemowe o średnicy 300 mm, ze względu na wysokie wymagania dotyczące jednorodności zaawansowanych procesów dotyczących płytek krzemowych, w porównaniu z płytkami krzemowymi o średnicy 200 mm, parametry takie jak płaskość, wypaczenie, krzywizna i pozostałości metalu na powierzchni są dodawane w celu monitorowania wymagań jakościowych płytek krzemowych o średnicy 300 mm . Jeśli chodzi o czystość, w przypadku zaawansowanych płytek krzemowych wymagana jest gęstość około 9N (99,9999999%)-11N (99,999999999%), co stanowi główną barierę techniczną dla dostawców płytek krzemowych.

Płytki krzemowe to produkty wysoce spersonalizowane; czystość jest najbardziej podstawowym parametrem płytek krzemowych i jednocześnie główną barierą techniczną. Ponadto płytki krzemowe nie są produktami uniwersalnymi i nie da się ich skopiować. Specyfikacje dużych płytek krzemowych w różnych odlewniach płytek krzemowych są całkowicie różne, a różne zastosowania różnych produktów końcowych będą również prowadzić do zupełnie odmiennych wymagań wobec płytek krzemowych. Wymaga to od producentów płytek krzemowych projektowania i wytwarzania różnych płytek krzemowych w zależności od różnych produktów klienta końcowego, co dodatkowo zwiększa trudność w dostawie płytek krzemowych.

▲Prognoza zysków segmentów biznesowych spółki

Bariery certyfikacyjne:Producenci chipów mają rygorystyczne wymagania dotyczące jakości różnych surowców i są bardzo ostrożni w wyborze dostawców. Istnieją wysokie bariery wejścia na listę dostawców producentów chipów. Zwykle producenci chipów wymagają od dostawców płytek krzemowych dostarczenia niektórych płytek krzemowych do produkcji próbnej, a większość z nich jest wykorzystywana do płytek testowych, a nie do płytek do masowej produkcji płytek. Po pozytywnym przejściu płytek testowych zostaną wyprodukowane próbnie małe partie płytek produkowanych masowo. Po przejściu wewnętrznej certyfikacji producent chipów wyśle produkty do dalszych klientów. Po uzyskaniu certyfikatu klienta dostawca płytek krzemowych zostanie ostatecznie certyfikowany i zostanie podpisana umowa zakupu. Wejście produktów producentów półprzewodnikowych płytek krzemowych do łańcucha dostaw producentów chipów zajmuje dużo czasu. Cykl certyfikacji nowych dostawców trwa co najmniej 12-18 miesięcy.

Ponadto bariery certyfikacyjne między płytkami testowymi a płytkami produkowanymi masowo: obecnie większość płytek 12-calowych w Chinach pozostaje w ofercie płytek testowych, ale procedury certyfikacji płytek testowych są zupełnie inne niż w przypadku płytek testowych płytek krzemowych produkowanych masowo, a standardy certyfikacji płytek krzemowych produkowanych masowo są bardziej rygorystyczne. Ponieważ testowe płytki krzemowe nie wytwarzają chipów, muszą uzyskać jedynie certyfikat samej odlewni płytek i muszą być certyfikowane jedynie w bieżącym zakładzie produkcyjnym. Jednakże w przypadku płytek krzemowych produkowanych masowo muszą one zostać certyfikowane przez klientów korzystających z terminali bez fabryk i monitorowane na wszystkich etapach całego procesu produkcyjnego, zanim będą mogły być dostarczane w partiach. Ogólnie rzecz biorąc, w celu utrzymania stabilności dostaw płytek krzemowych i wydajności chipów. Kiedy producent płytek krzemowych i dostawca płytek krzemowych nawiążą współpracę w zakresie dostaw, nie będzie im łatwo zmienić dostawców, a obie strony ustanowią mechanizm informacji zwrotnej w celu zaspokojenia spersonalizowanych potrzeb, a więź między dostawcami płytek krzemowych a klientami będzie nadal rosła. Jeżeli do grona dostawców dołączy nowy producent płytek krzemowych, musi on zapewnić bliższą współpracę i wyższą jakość płytek krzemowych niż pierwotny dostawca. Dlatego w branży płytek krzemowych lepkość pomiędzy dostawcami płytek krzemowych a producentami płytek krzemowych jest stosunkowo duża, a nowym dostawcom trudno jest przełamać tę lepkość.

Bariery sprzętowe:Podstawowym wyposażeniem do produkcji płytek krzemowych jest piec monokrystaliczny, który można określić jako „maszynę do fotolitografii” w płytkach krzemowych. Wszystkie piece monokrystaliczne międzynarodowych głównych producentów płytek krzemowych są produkowane samodzielnie. Na przykład piece monokrystaliczne firm Shin-Etsu i SUMCO są projektowane i produkowane przez tę spółkę niezależnie lub projektowane i produkowane przez spółki zależne holdingu i inni producenci płytek krzemowych nie mogą ich kupić. Inni główni producenci płytek krzemowych mają własnych niezależnych dostawców pieców monokrystalicznych i podpisują ścisłe umowy o zachowaniu poufności, co uniemożliwia zewnętrznym producentom płytek krzemowych zakup lub mogą kupować jedynie zwykłe piece monokrystaliczne, ale nie mogą dostarczać pieców monokrystalicznych o wysokiej specyfikacji . Dlatego bariery sprzętowe są również powodem, dla którego krajowi producenci nie mogą wejść do głównego nurtu dostawców światowych płytek krzemowych.

Bariery kapitałowe:Proces produkcji półprzewodnikowych płytek krzemowych jest złożony, wymaga zakupu zaawansowanego i drogiego sprzętu produkcyjnego, a także wymaga ciągłej modyfikacji i debugowania zgodnie z różnymi potrzebami klientów. Ze względu na wysokie koszty stałe, takie jak amortyzacja sprzętu, zmiany w popycie na rynku niższego szczebla mają większy wpływ na wykorzystanie mocy produkcyjnych przedsiębiorstw produkujących płytki krzemowe, a tym samym na zyski przedsiębiorstw produkujących płytki krzemowe. W szczególności przedsiębiorstwa, które właśnie weszły na rynek płytek krzemowych, zanim osiągnęły dostawy na dużą skalę, niemal przynosiły straty, i mają wysokie wymagania w zakresie barier kapitałowych. Ponadto ze względu na długi cykl certyfikacji fabryk płytek krzemowych producenci płytek krzemowych muszą w tym okresie w dalszym ciągu inwestować, co również wymaga dużych środków.

3. Nadal będzie królem materiałów półprzewodnikowych. Obecnie na rynku płytek półprzewodnikowych dominują materiały krzemowe. Materiały krzemowe stanowią około 95% całego rynku półprzewodników. Pozostałe materiały to głównie złożone materiały półprzewodnikowe, głównie płytki półprzewodnikowe drugiej generacji GaAs oraz płytki półprzewodnikowe trzeciej generacji SiC i GaN. Wśród nich płytki krzemowe to głównie układy logiczne, układy pamięci itp. i są one najczęściej stosowanymi materiałami na płytki półprzewodnikowe. Płytki GaAs to głównie chipy RF, a głównymi scenariuszami zastosowań są niskie napięcie i wysoka częstotliwość; Materiały półprzewodnikowe trzeciej generacji to głównie chipy o dużej mocy i wysokiej częstotliwości, a głównymi scenariuszami zastosowań są wysoka częstotliwość i duża moc.

▲ Stosunek materiału waflowego

▲Zakres zastosowania płytek z różnych materiałów

Półprzewodniki złożone i materiały krzemowe nie pozostają w relacji konkurencyjnej, ale uzupełniającej; Prawa rozwoju materiałów półprzewodnikowych (zwłaszcza płytek, podłoży i epitaksjalnych materiałów płytkowych) obejmują trzy ścieżki, a mianowicie rozmiar, prędkość i moc, przy czym trzy drogi odpowiadają materiałom półprzewodnikowym pierwszej, drugiej i trzeciej generacji.

▲ Porównanie wydajności materiałów pierwszej/drugiej/trzeciej generacji

Materiały półprzewodnikowe pierwszej generacji:Trasa wielkoformatowa: Materiały półprzewodnikowe pierwszej generacji odnoszą się do materiałów krzemowych. Materiały krzemowe są najwcześniej opracowanymi materiałami waflowymi, a także materiałami o najbardziej dojrzałej technologii, najniższych kosztach i najbardziej kompletnym łańcuchu przemysłowym na tym etapie. Jednocześnie wraz ze wzrostem rozmiaru płytek krzemowych koszt pojedynczego chipa maleje. Głównymi obszarami zastosowań są układy logiczne i pola niskiego napięcia i małej mocy. Rozmiar płytek krzemowych waha się od 2 cali, 4 cali, 6 cali, 8 cali, aż do dzisiejszej popularnej technologii płytek 12-calowych. Typowymi producentami płytek krzemowych są japońska firma Shin-Etsu Chemical, Sumco itp. Obecnie główne międzynarodowe fabryki płytek krzemowych wykorzystują materiały krzemowe jako główny materiał produkcyjny.

▲Porównanie różnych rozmiarów płytek

Materiały półprzewodnikowe drugiej generacji:trasa dużej prędkości. Ponieważ chip musi być w stanie wytrzymać przełączanie wysokiej częstotliwości w obwodzie RF, wynaleziono płytkę półprzewodnikową drugiej generacji. Głównym obszarem zastosowania jest obwód RF, a typowym polem terminala jest chip RF terminali mobilnych, takich jak telefony komórkowe. Półprzewodniki drugiej generacji są reprezentowane głównie przez GaAs (arsenek galu) i InP (fosforek indu), spośród których GaAs jest obecnie powszechnie używanym materiałem na chipy RF do terminali mobilnych. Typowe firmy odlewnicze to Taiwan Win Semiconductors, Macronix, Skyworks, Qorvo itp., które są firmami IDM zajmującymi się chipami RF. Obecnym głównym nurtem są płytki 4-calowe i 6-calowe.

Materiały półprzewodnikowe trzeciej generacji:trasa o dużej mocy: prawie w tym samym punkcie wyjścia, z największymi możliwościami. Trzecią drogą jest zwiększenie mocy, co będzie sprzyjać jej szerokiemu zastosowaniu w dziedzinie obwodów dużej mocy. Głównymi materiałami są SiC i GaN. Główne terminale to branże przemysłowe, motoryzacyjne i inne. W ramach ścieżki zasilania opracowano chipy IGBT na materiałach krzemowych, podczas gdy materiały SiC (węglik krzemu) i GaN (azotek galu) mają wyższą wydajność niż IGBT. Obecnie płytki SiC mają głównie wymiary 4-cala i 6-cala, a materiały GaN mają głównie wymiary 6-cala i 8-cala. Do największych odlewni na świecie należą Cree i Wolfspeed w Stanach Zjednoczonych oraz X-Fab w Niemczech. Jednak i w tej dziedzinie rozwój międzynarodowych gigantów jest stosunkowo powolny. Krajowe firmy takie jak Sanan Optoelectronics, choć nadal istnieje pewna luka w poziomie technologicznym, są w początkowej fazie całej branży i mają największe szanse na przełamanie zagranicznego monopolu i zajęcie miejsca na międzynarodowej mapie energetyki.

Materiały złożone wymagają podłoży krzemowych:Chociaż obecnie istnieje duża liczba układów waflowych SiC i GaN, takich jak ładowarki GaN wypuszczone przez Xiaomi, OPPO i Realme, a model 3 wydany przez Teslę wykorzystuje SiC MOSFET zamiast IGBT. Jednakże w przypadku płytek większość konsumenckich złożonych chipów półprzewodnikowych wykorzystuje obecnie płytki krzemowe jako podłoża, a następnie wytwarza złożone płytki epitaksjalne, a następnie wytwarza chipy na płytkach epitaksjalnych.

Koszt złożonych płytek półprzewodnikowych jest stosunkowo wysoki:Obecnie, ze względu na niekompletność łańcucha przemysłu półprzewodników złożonych, zdolność produkcyjna półprzewodników złożonych jest niska, a cena płytek półprzewodnikowych złożonych jest stosunkowo wysoka. Prowadzi to do niskiej akceptacji użytkowników końcowych, a głównym rozwiązaniem dla elektroniki użytkowej jest nadal „podłoże krzemowe + złożona płytka epitaksjalna”. W branży motoryzacyjnej IGBT na bazie krzemu jest nadal głównym rozwiązaniem. Chipy IGBT na bazie krzemu charakteryzują się niskim kosztem i szerokim zakresem opcjonalnych napięć. Cena urządzeń MOSFET SiC jest od 6 do 10 razy wyższa niż w przypadku tranzystorów IGBT na bazie krzemu. Porównując parametry wydajności SiC-MOSFET i Si-IGBT pod parametrami technicznymi Infineon 650 V/20 A, SiC-MOSFET jest nadal lepszy od Si-IGBT pod względem parametrów wydajnościowych, ale pod względem ceny SiC-MOSFET jest 7 razy większy od SiC-MOSFET Si-IGBT. Co więcej, wraz ze spadkiem rezystancji urządzeń SiC cena SiC-MOSFET rośnie wykładniczo. Na przykład, gdy rezystancja włączenia wynosi 45 miliomów, SiC-MOSFET kosztuje tylko 57,6 USD, gdy rezystancja włączenia wynosi 11 miliomów, cena wynosi 159,11 USD, a gdy rezystancja włączenia jest równa 6 miliomów, cena osiągnęła 310,98 dolarów.

▲ Porównanie Infineon SiC-MOSFET i Si-IGBT

▲Zależność ceny i rezystancji Infineon SiC-MOSFET

4, Wysiłki krajowe stworzyły ogromny potencjał rynkowy.

1. Rynek płytek krzemowych wchodzi w cykl wzrostu.

Z roku na rok zwiększa się udział materiałów do produkcji półprzewodników. Materiały półprzewodnikowe można podzielić na materiały opakowaniowe i materiały produkcyjne (w tym płytki krzemowe i różne chemikalia itp.). W dłuższej perspektywie materiały do produkcji półprzewodników i materiały opakowaniowe będą wykazywać ten sam trend. Jednak od 2011 roku, wraz z ciągłym rozwojem zaawansowanych procesów, zużycie materiałów do produkcji półprzewodników stopniowo wzrasta, a różnica między materiałami do produkcji a materiałami opakowaniowymi stopniowo się zwiększa. W 2018 roku sprzedaż materiałów produkcyjnych wyniosła 32,2 miliarda dolarów, sprzedaż materiałów opakowaniowych wyniosła 19,7 miliarda dolarów, a materiały produkcyjne były około 1,6 razy większe niż materiały opakowaniowe. Wśród materiałów półprzewodnikowych materiały produkcyjne stanowią około 62%, a materiały opakowaniowe 38%.

▲Udział zużycia materiałów półprzewodnikowych w 2018 roku

▲Stosunek kosztów materiałów do produkcji półprzewodników

Płytki krzemowe to największe materiały eksploatacyjne w produkcji półprzewodników; wśród materiałów produkcyjnych największy udział, sięgający 37%, stanowią wafle krzemowe, jako surowce półprzewodników. Od 2017 r., wraz z porażką Lee Sedola przez „AlphaGo”, głównymi technologiami napędzającymi rozwój światowych półprzewodników są nowe technologie gwiezdne, na czele których stoi sztuczna inteligencja. W szczególności w 2018 r. wzrósł światowy popyt na pamięć, w połączeniu z pojawieniem się technologii blockchain, a popyt na płytki krzemowe osiągnął rekordowy poziom. Wzrost globalnych dostaw półprzewodników spowodował również szybki wzrost dostaw płytek krzemowych. Jeśli chodzi o dostawy, w 2018 r. globalny obszar dostaw płytek krzemowych po raz pierwszy przekroczył 10 miliardów cali kwadratowych, osiągając 12,7 miliarda cali kwadratowych. W 2019 r. w związku z tarciami handlowymi w pierwszej połowie roku powierzchnia wysyłek zmniejszyła się do 11,8 mld cali kwadratowych. Pod względem obrotów rynkowych sprzedaż na rynku światowym w 2018 r. wyniosła 11,4 mld USD, a w 2019 r. osiągnęła poziom 11,2 mld USD.

▲2009-2019 Globalny obszar wysyłki płytek krzemowych

▲2009-2019 Globalna sprzedaż płytek krzemowych

Z punktu widzenia segmentacji płytek, ze względu na wysoki koszt materiałów półprzewodnikowych drugiej i trzeciej generacji oraz fakt, że większość półprzewodników złożonych opiera się na płytkach krzemowych, płytki krzemowe stanowią 95% światowych substratów płytek. Z punktu widzenia konkretnych rozmiarów płytek, 12-wafle calowe są głównym rodzajem płytek krzemowych stosowanych na całym świecie. W 2018 r. 12-płytki calowe stanowiły 64% światowych dostaw płytek krzemowych, a 8-płytki calowe – 26%.

▲Stosunek wysyłki płytek krzemowych według rozmiaru

Z punktu widzenia zastosowań terminalowych globalne zużycie płytek 12-calowych obejmuje głównie układy pamięci, przy czym pamięci Nand Flash i DRAM stanowią łącznie około 75%, z czego Nand Flash zużywa około 33% płytek, a Nand flash ma 35% udziału w rynku niższego szczebla na rynku smartfonów. Można zauważyć, że wzrost dostaw i pojemności smartfonów to główny czynnik napędzający wysyłkę płytek 12-calowych. Wśród płytek 12-calowych chipy logiczne stanowią około 25%, DRAM około 22,2%, a inne chipy, takie jak CIS, około 20%.

2. Chiński rynek półprzewodnikowych płytek krzemowych obejmuje ogromną przestrzeń

Chiński rynek materiałów półprzewodnikowych stale rośnie. W 2018 r. światowa sprzedaż materiałów półprzewodnikowych osiągnęła 51,94 mld USD, co oznacza wzrost o 10,7% rok do roku. Wśród nich sprzedaż w Chinach wyniosła 8,44 miliarda dolarów. W przeciwieństwie do rynku światowego, sprzedaż materiałów półprzewodnikowych w Chinach rośnie od 2010 r. i rosła w tempie ponad 10% przez trzy kolejne lata od 2016 do 2018 r. Na światowy rynek materiałów półprzewodnikowych duży wpływ mają czynniki cykliczne, zwłaszcza na Tajwanie , Chin i Korei Południowej, gdzie wahania są duże. Rynki północnoamerykańskie i europejskie znajdują się niemal w stanie zerowego wzrostu. Japońskie materiały półprzewodnikowe od długiego czasu wykazują ujemny wzrost. W skali globalnej jedynie rynek materiałów półprzewodnikowych w Chinach kontynentalnych znajduje się w długoterminowym oknie wzrostu. Chiński rynek materiałów półprzewodnikowych ostro kontrastuje z rynkiem światowym.

▲Globalna sprzedaż materiałów półprzewodnikowych i tempo wzrostu (w miliardach dolarów amerykańskich)

▲Roczna sprzedaż materiałów półprzewodnikowych według kraju i regionu (jednostka: miliard dolarów amerykańskich)

Globalne materiały półprzewodnikowe stopniowo przenoszą się na rynek Chin kontynentalnych. Biorąc pod uwagę udział sprzedaży różnych krajów i regionów, trzy największe kraje lub regiony stanowiły 55% w 2018 r., a efekt koncentracji regionalnej jest ewidentny. Wśród nich Tajwan i Chiny odpowiadają za około 23% światowych mocy produkcyjnych płytek, co czyni go regionem o największych mocach produkcyjnych na świecie. Jej sprzedaż materiałów półprzewodnikowych wynosi 11,4 miliarda dolarów, co stanowi 22% światowej sprzedaży, zajmując pierwsze miejsce i od dziewięciu lat z rzędu jest największym na świecie regionem zużycia materiałów półprzewodnikowych. Korea Południowa odpowiada za około 20% światowych mocy produkcyjnych płytek, a sprzedaż materiałów półprzewodnikowych wyniosła 8,72 miliarda dolarów, co stanowi 17%, i zajmuje drugie miejsce. Chiny kontynentalne odpowiadają za około 13% światowych mocy produkcyjnych, a sprzedaż materiałów półprzewodnikowych wynosi 8,44 miliarda dolarów, co stanowi około 16% światowej produkcji i zajmuje trzecie miejsce. Jednak w dłuższej perspektywie udział w rynku materiałów półprzewodnikowych w Chinach kontynentalnych rośnie z roku na rok, z 7,5% w 2007 r. do 16,2% w 2018 r. Globalne materiały półprzewodnikowe stopniowo przenoszą się na rynek Chin kontynentalnych.

▲ Udział sprzedaży według kraju i regionu w 2018 roku

▲ Sprzedaż i udział materiałów półprzewodnikowych w Chinach kontynentalnych (w miliardach dolarów amerykańskich)

Globalna zdolność produkcyjna płytek zapoczątkuje gwałtowny wzrost. Fabryka 12-calowych płytek półprzewodnikowych, która reprezentuje najbardziej zaawansowaną technologię we współczesnych fabrykach płytek, osiągnęła swój szczyt w latach 2017–2019, przy średnio 8 12-calowych fabrykach płytek dodawanych każdego roku na całym świecie. Szacuje się, że do 2023 r. na świecie będą istniały fabryki płytek 138 12-calowych. Według statystyk IC Insight, ze względu na niepewność związaną z wojną handlową chińsko-amerykańskią w pierwszej połowie 2019 r., największe fabryki płytek na całym świecie przełożyły plany zwiększenia mocy produkcyjnych, ale ich nie anulowały. Wraz z ożywieniem handlu chińsko-amerykańskiego w drugiej połowie 2019 r. i wybuchem rynku 5G, światowe moce produkcyjne płytek w 2019 r. nadal utrzymywały się na poziomie 7,2 mln sztuk. Jednakże wraz z nadejściem fali wymiany rynku 5G globalne moce produkcyjne płytek zapoczątkowują szczytowy okres wzrostu w latach 2020–2022, przy trzyletnim wzroście o odpowiednio 17,9 mln sztuk, 20,8 mln sztuk i 14,4 mln sztuk, oraz osiągną rekordowy poziom w 2021 r. Te zdolności produkcyjne w zakresie płytek będą zlokalizowane w Korei Południowej (Samsung, Hynix), Tajwanie (TSMC) i Chinach kontynentalnych (magazynowanie na rzece Jangcy, Changxin Storage, SMIC, Huahong Semiconductor itp.). Chiny kontynentalne będą odpowiadać za 50% wzrostu mocy produkcyjnych.

▲Liczba 12-calowych fabryk płytek na całym świecie, 2002-2023

▲ Wzrost globalnych mocy produkcyjnych (jednostka: milion sztuk/rok, 8-calowy odpowiednik płytki)

Budowa fabryk płytek w Chinach kontynentalnych zapoczątkuje okres szybkiego wzrostu. Od 2016 roku Chiny kontynentalne zaczęły aktywnie inwestować w budowę fabryk płytek półprzewodnikowych i rozpoczęła się fala budowy fabryk. Według prognoz SEMI w latach 2017–2020 na świecie zostaną zbudowane i wprowadzone do produkcji 62 fabryki płytek, z czego 26 w Chinach, co będzie stanowić 42% całości. Liczba budów w 2018 roku wyniosła 13, co stanowiło 50% rozbudowy. Wynik ekspansji z pewnością doprowadzi do wzrostu nakładów inwestycyjnych i sprzętu dla fabryk płytek. Według SEMI do 2020 r. zainstalowana moc produkcyjna fabryk płytek w Chinach kontynentalnych osiągnie 4 miliony 8-calowych ekwiwalentów płytek miesięcznie w porównaniu z 2,3 miliona w 2015 r., przy łącznej rocznej stopie wzrostu wynoszącej 12%, co stanowi znacznie wyższy niż w innych regionach. Jednocześnie Narodowy Wielki Fundusz dokonał znacznych inwestycji w przemysł produkcji półprzewodników. W pierwszej fazie inwestycji Wielkiego Funduszu aż 67% stanowił przemysł produkcyjny, znacznie więcej niż przemysł projektowy oraz przemysł opakowaniowy i testujący.

▲2010-2020 Chińska inwestycja w fabrykę płytek półprzewodnikowych (jednostka: 100 mln USD)

▲Wskaźnik inwestycji pierwszego etapu Narodowego Wielkiego Funduszu

Według stanu na koniec 2019 r. w Chinach nadal powstają lub są planowane fabryki 9 8-calowych płytek półprzewodnikowych i 10 12-calowych fabryk płytek półprzewodnikowych. Ponadto, ponieważ większość chińskich fabryk płytek 12-calowych znajduje się obecnie w fazie próbnej lub w małych partiach, ich zdolności produkcyjne są na najniższym poziomie. Po uzyskaniu weryfikacji produktu od klientów i weryfikacji rynku, moce produkcyjne wejdą w fazę wzrostu i pojawi się ogromne zapotrzebowanie na surowce wydobywcze.

▲Nowe fabryki płytek w Chinach

Popularność 5G doprowadziła do wzrostu zawartości krzemu w terminalach: od ery smartfonów, począwszy od iPhone'a 3, przez telefony komórkowe 4G reprezentowane przez iPhone'a 5, aż wreszcie do obecnej ery telefonów komórkowych 5G. Zawartość krzemu w telefonach komórkowych stale rośnie. Zgodnie z analizą kosztów materiałów telefonów komórkowych przeprowadzoną przez organizacje zajmujące się demontażem, takie jak tech Insights i iFixit, wartość jednostkowa głównych chipów telefonów komórkowych, takich jak procesory telefonów komórkowych (AP), chipy przetwarzające pasmo podstawowe (BP), pamięć (Nand flash , DRAM), moduły kamer (CIS), chipy częstotliwości radiowej (RF), chipy zarządzania energią (PMIC), chipy Bluetooth/Wi-Fi itp. wykazywały stopniowy wzrost, a także wzrósł udział całkowitej wartości urządzenia rok po roku. Choć na etapie iPhone’a X udział chipów spadł z powodu zmian w ekranie, przy późniejszej ciągłej optymalizacji, to z roku na rok udział kosztów chipów również rósł. W epoce iPhone'a 11 pro max, szczytowej popularności telefonów komórkowych 4G, odsetek głównych chipów osiągnął 55%, a wartość pojedynczego egzemplarza wynosiła około 272 dolarów. W ewolucji iPhone'a 3 do iPhone'a 11 Pro Max aparat telefonu komórkowego zmienił się z pojedynczego zdjęcia na 3 zdjęcia, pamięć ciała wzrosła z 8 GB do 512 GB, udział zawartości krzemu w jednostce wzrósł z 37% do 55% , a wartość jednostkowa wzrosła z 68 do 272 dolarów.

Rok 2020 to pierwszy rok masowej produkcji telefonów komórkowych 5G. Z analizy demontażu wprowadzonych na rynek telefonów komórkowych Samsung S20 i Xiaomi 10 wynika, że wartość i proporcje głównych chipów w każdym egzemplarzu jeszcze bardziej wzrosły w porównaniu z telefonami komórkowymi 4G. W przypadku Samsunga główne chipy stanowią 63,4% całkowitego kosztu materiałów, a wartość jednostkowa osiągnęła 335 dolarów, czyli o 23% więcej niż w przypadku iPhone'a 11 Pro Max. W przypadku Xiaomi odsetek głównych chipów jest jeszcze wyższy i sięga 68,3%, a wartość jednostki głównych chipów również osiągnęła 300 dolarów. Na podstawie demontażu Samsungów S20 i Xiaomi 10 szacuje się, że główne chipy w pierwszych telefonach komórkowych 5G będą stanowić około 65–70%, a wartość pojedynczej maszyny wyniesie około dolarów amerykańskich{{18} }.

▲Podział kosztów BOM popularnych smartfonów

▲ Stosunek kosztów głównych chipów w różnych telefonach komórkowych

Budowa fabryk płytek krzemowych zwiększa popyt na płytki krzemowe: rozwój mocy produkcyjnych fabryk płytek krzemowych nieuchronnie doprowadzi do wzrostu popytu na płytki krzemowe. Obecnie Chiny poczyniły znaczne inwestycje w fabryki płytek, tworząc przemysł pamięci zdominowany przez Yangtze Memory Technologies i Hefei Changxin, przemysł chipów logicznych zdominowany przez SMIC, linię produkcyjną procesów specjalistycznych zdominowaną przez Huahong Semiconductor i Jetta Semiconductor oraz odlewnię urządzeń zasilających zdominowany przez China Resources Microelectronics i Silan Microelectronics. Obecnie dynamika sprzedaży płytek krzemowych w Chinach kontynentalnych w sezonie 2017/2018 przekracza 40%. Korzystając z tendencji do inwestowania dużych funduszy i substytucji krajowej, fabryki płytek działających na rynku niższego szczebla w pełni rozszerzyły swoje moce produkcyjne, powodując wzrost popytu na płytki krzemowe wyższego szczebla. Według prognozy SUMCO w 2020 r. popyt na 8-calowe płytki krzemowe w Chinach kontynentalnych wyniesie około 970000 sztuk, a 12-calowe płytki krzemowe osiągną 1,05 miliona sztuk.

▲ Sprzedaż i tempo wzrostu płytek krzemowych w Chinach kontynentalnych (jednostka: miliardy USD)

▲ Zmiany popytu na płytki krzemowe w Chinach kontynentalnych (jednostka: 10,000 sztuk/miesiąc)

Cykl podwyżki cen + zaawansowany proces sprzyja wzrostowi „ceny”: zgodnie z historycznymi obliczeniami cen płytek krzemowych, obecnie rozpoczyna się nowa runda cyklu podwyżek cen. Od 2009 do 2011 r. smartfony szybko stały się popularne, zawartość krzemu w telefonach komórkowych wzrosła, a cena krzemu na jednostkę powierzchni nadal rosła, osiągając 1,09 dolara za cal kwadratowy w 2011 r. Później wraz ze wzrostem zapasów płytek krzemowych i spadkiem sprzedaży smartfonów cena płytek krzemowych na jednostkę powierzchni w dalszym ciągu spadała i osiągnęła najniższy poziom w 2016 r., wynoszący 0,67 dolara za cal kwadratowy. W 2016 roku Google „AlphaGo” pokonał Lee Sedola, pozwalając sztucznej inteligencji wejść na scenę historii. Globalny popyt na płytki krzemowe wzrósł, wkraczając w nową rundę cyklu wzrostu cen. Wraz z wprowadzeniem na rynek telefonów komórkowych 5G w 2019 r. cena płytek krzemowych na jednostkę powierzchni osiągnęła 0,94 dolara. Wraz z wprowadzeniem na dużą skalę telefonów komórkowych 5G w 2020 r., które zwiększy globalny popyt na płytki krzemowe, oczekuje się, że w przyszłości nastąpi 2-3 lat wzrostu cen.

Zaawansowane procesy podnoszą ceny; Półprzewodnikowe płytki krzemowe są podstawowym materiałem do produkcji chipów, a wszelkie wahania jakości będą miały poważny wpływ na chipy. Wraz z ciągłym rozwojem zaawansowanych procesów wymagania dotyczące zanieczyszczeń w półprzewodnikowych płytkach krzemowych są coraz wyższe. Wyższe wymagania powodują, że proces produkcji płytek krzemowych jest coraz trudniejszy, przez co ich cena jest coraz wyższa. Na przykład za tę samą 12-calową płytkę krzemową cena płytek krzemowych wykonanych w procesie technologicznym 7 nm jest 4,5 razy wyższa od ceny płytek krzemowych wykonanych w procesie technologicznym 90 nm. Obecnie fabryki płytek w Chinach kontynentalnych produkują głównie płytki 12-calowe, a cena płytek krzemowych jest znacznie wyższa niż cena płytek 8-calowych. W tym samym czasie odlewnie chipów logicznych reprezentowane przez SMIC i Huahong Semiconductor stopniowo przeniosły proces z 28 nm na 16/14 nm, co spowodowało wzrost ogólnej ceny płytek krzemowych.

Od czasu pierwszego otwarcia na świecie 12-calowej linii produkcyjnej w 2000 roku popyt na rynku znacznie wzrósł. W 2008 roku wielkość wysyłki po raz pierwszy przekroczyła 8-calowe płytki krzemowe, a w 2009 przekroczyła sumę powierzchni wysyłki innych rozmiarów płytek krzemowych. W latach 2016–2018, ze względu na dynamiczny rozwój rynków wschodzących, takich jak sztuczna inteligencja, przetwarzanie w chmurze i łańcuch bloków, skumulowana roczna stopa wzrostu 12-calowych płytek krzemowych wyniosła 8%. W przyszłości udział w rynku 12-calowych płytek krzemowych będzie nadal rósł. Według danych SUMCO w ciągu najbliższych 3-5 lat nadal będzie istniała luka w globalnej podaży i popycie na 12-calowe płytki krzemowe, a różnica ta będzie coraz większa w miarę dobrobytu półprzewodników cykl wzrasta. Do 2022 r. różnica będzie wynosić 1000 tys. miesięcznie. Jako wschodząca baza produkcyjna półprzewodników w Chinach, ogromna luka w zakresie płytek krzemowych w Chinach będzie sprzyjać szybkości lokalizacji płytek krzemowych.

Według statystyk SUMCO wielkość sprzedaży płytek krzemowych w Chinach kontynentalnych w 2018 r. wyniosła około 930 mln USD, co oznacza wzrost o 45% rok do roku, co czyni ten rynek najszybciej rozwijającym się rynkiem płytek krzemowych na świecie. Korzyści z planów rozwoju dużych fabryk płytek półprzewodnikowych, takich jak Yangtze Memory, SMIC i Changxin Storage w 2020-2022. Szacuje się, że do końca 2022 r. popyt na równoważne 12-calowe płytki krzemowe w Chinach kontynentalnych osiągnie 2,01 miliona miesięcznie, a powierzchnia rynkowa wyniesie 20 miliardów juanów.

Sibranch uważa, że jako odbiorca trzeciego transferu przemysłu półprzewodników udział sprzedaży półprzewodników mojego kraju w rynku światowym stale rośnie. Ponadto mój kraj jest największym na świecie producentem, eksporterem i konsumentem produktów elektroniki użytkowej i charakteryzuje się dużym popytem na produkty półprzewodnikowe. Dlatego poziom lokalizacji będzie miał duży wpływ na bezpieczeństwo przemysłowe. Jako największa i najbardziej podstawowa odmiana na rynku materiałów do produkcji płytek, mój kraj ma braki w dziedzinie płytek krzemowych, które są bardziej widoczne w przypadku dużych płytek krzemowych. Jednak przy wsparciu krajowych polityk i funduszy wiele chińskich firm zaplanowało linie produkcyjne i rozłożyło duże półprzewodnikowe płytki krzemowe.