Przygotowanie do polerowania wstępnego

Przed rozpoczęciem właściwego procesu polerowania należy wykonać kilka ważnych kroków przygotowawczych:

Czyszczenie

Dokładnie oczyść powierzchnie płytek, aby usunąć wszelkie pozostałości cząstek lub pozostałości środków chemicznych z wcześniejszych procesów, takich jak docieranie lub trawienie. Zanieczyszczenia mogą prowadzić do uszkodzeń powierzchni podczas polerowania. Zalecamy czyszczenie poprzez:

SC-1 czysty- Gorący wodorotlenek amonu, nadtlenek wodoru i woda w stosunku 1:1:5 w temperaturze 75 stopni przez 10 minut

SC-2 czysty- Gorący kwas solny, nadtlenek wodoru i woda w stosunku 1:1:6 w temperaturze 75 stopni przez 10 minut

Szybkie płukanie zrzutu (QDR)- Wiele kąpieli w przelewającej się wodzie DI przez 2-3 minut każda

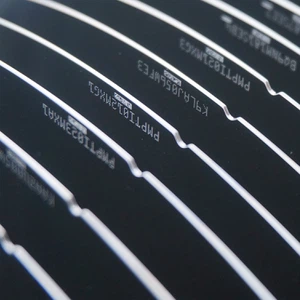

Kontrola

Dokładnie sprawdź powierzchnie płytek po czyszczeniu, korzystając z trybu jasnego pola, aby sprawdzić:

Pozostałości cząstek lub plam

Wgłębienia, zadrapania lub uszkodzenia podpowierzchniowe powstałe w wyniku wcześniejszych procesów

Inne wady fizyczne, takie jak odpryski/pęknięcia krawędzi

Rozwiąż wszelkie problemy na tym etapie przed polerowaniem, aby uniknąć pogłębienia się defektów.

Zastosuj warstwę podkładową

Nałóż samoprzylepną warstwę podkładową na tylną stronę płytki, aby zapewnić równomierne podparcie podczas polerowania i zapobiec uszkodzeniu tylnej części płytki:

Nałóż 1-2 warstw kleju utwardzanego promieniami UV

Przed polerowaniem należy zapewnić całkowite utwardzenie

Tabela 1. Zalecane warstwy podkładowe

| Materiał | Twardość | Grubość | Czas utwardzania |

|---|---|---|---|

| PU | Brzeg A 60 | 0,5 mm | 5 minut |

| Solgel | Brzeg D 20 | 0,2 mm | 10 sek |

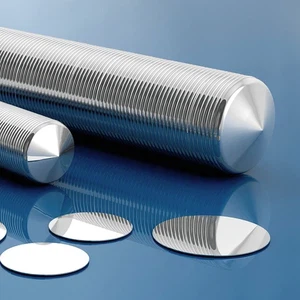

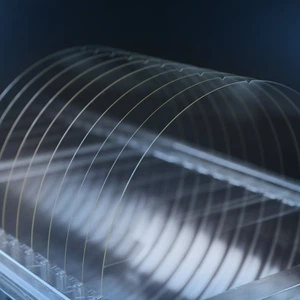

Sprzęt do polerowania

![]()

Kluczowe możliwości:

Zmienna prędkość obrotowa wrzeciona do 120 obr./min

Programowalna siła docisku/ciśnienie do 8 psi

Monitorowanie momentu obrotowego w czasie rzeczywistym

Automatyczne dozowanie/podawanie gnojowicy

Zintegrowane stacje czyszczenia popolerskiego

Etapy procesu polerowania

Główne etapy polerowania opisano poniżej:

Przygotuj/wygładź nakładkę polerską

Wybierz odpowiedni materiał podkładki (zobacz zalecenia później)

Kondycjonuj nowe klocki poprzez impregnację diamentową

Przed każdym uruchomieniem nałóż podkładkę diamentową w celu odświeżenia powierzchni

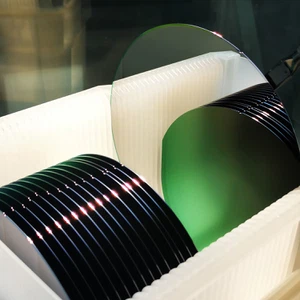

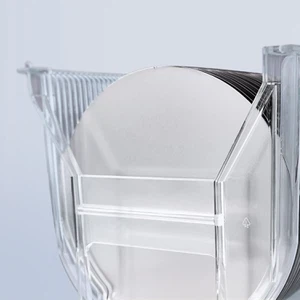

Góra Waflowa

Mocno przymocuj płytkę do uchwytu/nośnika płytek

Prawidłowo wycentrować płytkę, aby zapewnić równomierne polerowanie

Ustaw parametry procesu

Prędkość wrzeciona -30-60 obr./mintypowy

Ciśnienie -3-5 psitypowy

Szybkość podawania gnojowicy -100-250 ml/min

Czas trwania procesu — w zależności od wymaganego usuwania materiału

Rozpocznij cykl polerowania

Rozpocznij obrót wrzeciona

W sposób ciągły dozuj zawiesinę na środek podkładki

Opuść uchwyt do płytek i załącz podkładkę zgodnie z ustawionym ciśnieniem

Monitoruj moment obrotowy w trakcie całego procesu

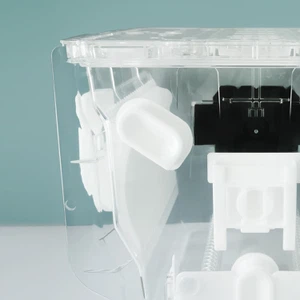

Sprzątanie popolskie

Dokładne czyszczenie po polerowaniu ma kluczowe znaczenie dla usunięcia pozostałości i zminimalizowania defektów:

Pierwotnie czyste- Powierzchnie płytek wyszorować szczotką roztworami na bazie wodorotlenku amonu lub octanu

Wtórne czyste- Krótka kąpiel w HF lub innym roztworze kwasu w celu usunięcia pozostałości chemicznych

QDR - Wiele kąpieli przelewowych po 3-5 minut każda

Po oczyszczeniu sprawdź ponownie gotowe wafle. Przed przystąpieniem do kolejnych etapów procesu należy przerobić/wypolerować wszelkie niezbędne obszary.

Optymalizacja procesu polerowania płytek krzemowych

Istnieje kilka kluczowych parametrów, które można dostroić w celu optymalizacji procesu polerowania płytek:

Zastosowany docisk/ciśnienie

Wyższe ciśnienie zwiększa szybkość polerowania/usuwania materiału

Zbyt duży docisk prowadzi do zaokrągleń krawędzi, mikropęknięć

3-5 psi optymalne dla większości zastosowań

Prędkość obrotowa

Zwiększa temperaturę na styku pad-wafel

Wyższe prędkości zwiększają szybkość polerowania do pewnego stopnia

30-60 obr./minnadaje się do większości procesów wsadowych

Materiały podkładek

Wybór materiału podkładki wpływa na kluczowe czynniki, takie jak szybkość polerowania, wykończenie powierzchni i poziom defektów:

Tabela 2. Porównania materiałów podkładek

| Podkładka | Twardość | Szybkość usuwania | Skończyć | Wady | Koszt |

|---|---|---|---|---|---|

| Poliuretan | Średni | Średni | Dobry | Niski | Niski |

| Polimer/Pianka | Miękki | Bardzo wysoko | Surowy | Wysoki | Wysoki |

| Włóknina | Średni | Niski | Doskonały | Bardzo niski | Wysoki |

Miękkie podkładki tną szybciej, ale nie są tak gładkie

Twarde podkładki wolniej polerują i zwiększają polerowanie

Procesy wieloetapowe, idealne przy użyciu twardszej podkładki końcowej

Optymalizacja gnojowicy

Równoważenie zawartości ścierniwa/chemii/pH/natężenia przepływu ma kluczowe znaczenie

Dostosuj formułę zawiesiny do zastosowania i materiału podkładki

Stale testuj i ulepszaj nasze zawiesiny, aby uzyskać optymalne wyniki

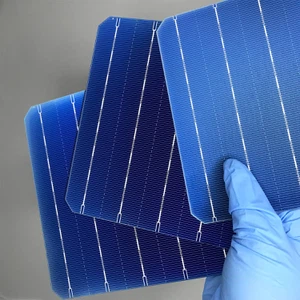

Analiza po polerowaniu

Ocena i analiza jakości płytek po polskim procesie jest niezbędna, aby zapewnić spełnienie specyfikacji i zidentyfikować ulepszenia procesu. Kluczowe analizy obejmują:

Chropowatość powierzchni

Zmierz dane Ra, RMS, PSD i HF

Monitoruj figurę/płaskość przy długich falach

Zidentyfikuj zadrapania, wgłębienia, cząsteczki, konieczne jest dodatkowe polerowanie

Grubość folii

Potwierdzić usunięcie warstw o wymaganej grubości

Sprawdź jednorodność grubości na powierzchni płytki

Poziomy zamglenia

Zmierz % zamglenia i rozkład

Zapewnij minimalne uszkodzenia powierzchniowe zgodnie ze specyfikacją zastosowania

Kontrola usterek

Użyj jasnego, ciemnego pola itp., aby odkryć pozostałe defekty

Porównaj poziomy/rodzaje defektów przed i po polerowaniu

Dane zwrotne umożliwiające dostosowanie podkładki, szlamu i parametrów

Nasze zintegrowane narzędzia metrologiczne zapewniają wszechstronne możliwości analityczne dla optymalnej kontroli procesu.

Wykończenie powierzchni

RaMożliwe < 1 angstrem

RMSTypowa specyfikacja < 2 angstremów

Minimalizuj mikrochropowatość poprzez optymalizację procesu

Całkowita zmienność grubości (TTV)

Łatwo osiągalna średnica TTV < 1 um na średnicy płytki

Możliwy TIR < 3 sekundy łuku przy dużej optyce

Wykazano jednorodność grubości poniżej nanometra

Gęstość defektów

Zero nanozarysowań dzięki kondycjonowaniu padów i optymalizacji podawania

< 5 defects/cm^2 over large areas

Wykrywanie i minimalizacja cząstek aż do<0.1 um

Skontaktuj się z naszym zespołem inżynierów, aby zapoznać się z Twoimi wymaganiami technicznymi, a my dostosujemy kompleksowy proces polerowania, aby spełnić nawet najbardziej rygorystyczne specyfikacje.